- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

การตรวจสอบด้วยแสงอัตโนมัติ PCBA

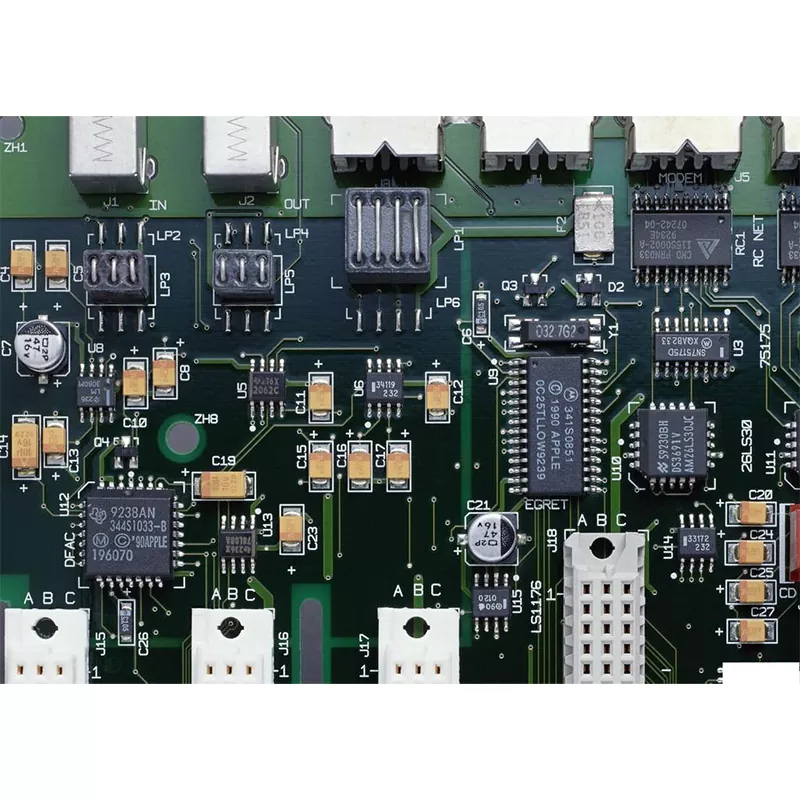

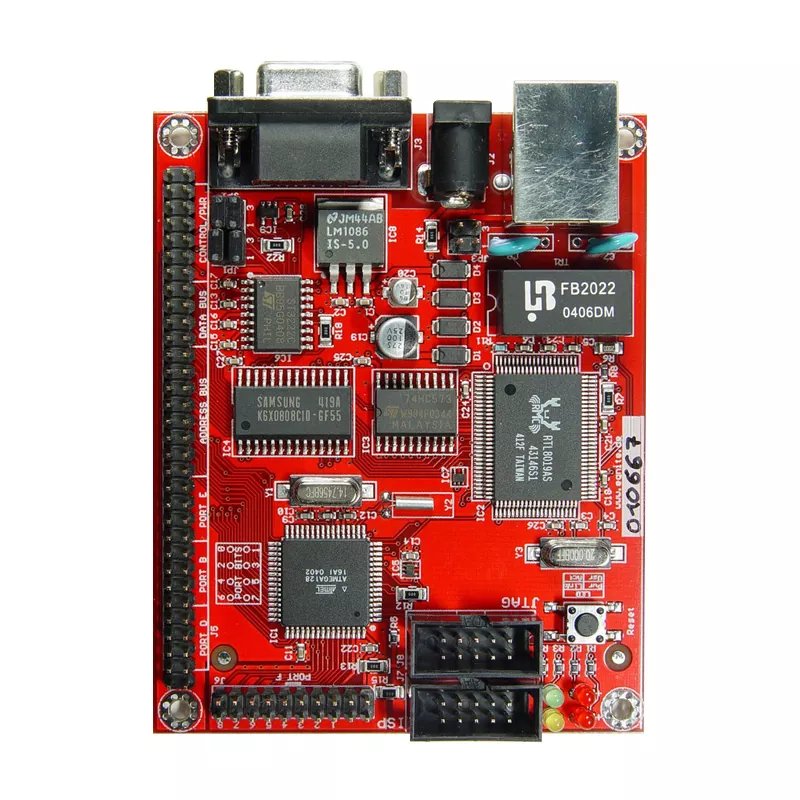

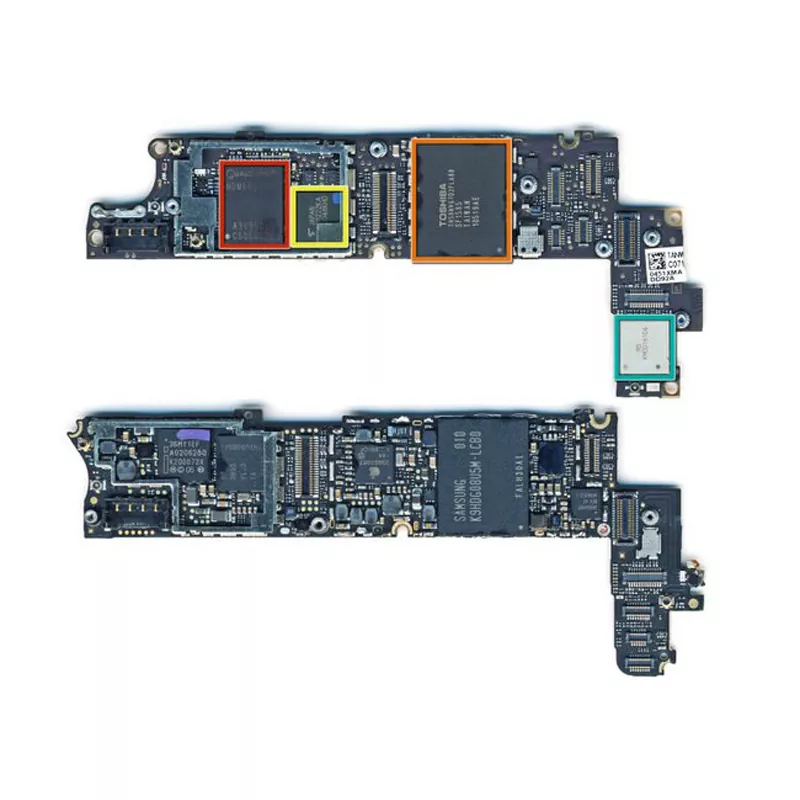

ไฮเทคในฐานะผู้ผลิตมืออาชีพ เราต้องการให้การตรวจสอบด้วยแสงอัตโนมัติ PCBA คุณภาพสูงแก่คุณ PCBA Automated Optical Inspection (AOI) เป็นเทคโนโลยีที่ใช้ในกระบวนการผลิตชุดแผงวงจรพิมพ์เพื่อตรวจสอบและระบุข้อบกพร่องหรือความผิดปกติในการบัดกรีและการจัดวางส่วนประกอบโดยอัตโนมัติ

ส่งคำถาม

การตรวจสอบด้วยแสงอัตโนมัติ PCBA คุณภาพสูงนำเสนอโดย Hitech ผู้ผลิตในจีน ระบบ AOI ใช้เทคนิคการถ่ายภาพด้วยแสงขั้นสูงและอัลกอริทึมคอมพิวเตอร์เพื่อวิเคราะห์ PCB และระบุการเบี่ยงเบนจากการออกแบบหรือมาตรฐานคุณภาพที่คาดหวัง ระบบเหล่านี้สามารถตรวจสอบแง่มุมต่าง ๆ ของ PCBA รวมถึงข้อต่อบัดกรี การมีอยู่ของส่วนประกอบและการจัดตำแหน่ง ขั้ว และความบกพร่องทางสายตาอื่น ๆ

โดยทั่วไปกระบวนการของ PCBA AOI จะเกี่ยวข้องกับขั้นตอนต่อไปนี้:

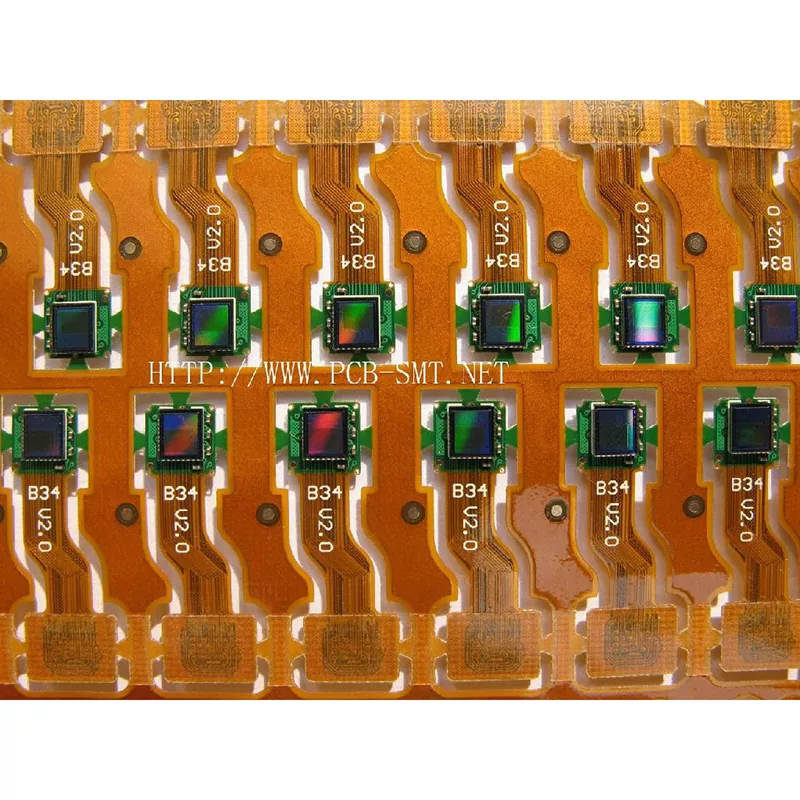

การได้มาของภาพ: กล้องความละเอียดสูงจับภาพของ PCBA ในมุมและสภาพแสงต่างๆ

การประมวลผลรูปภาพ: รูปภาพที่ได้รับจะถูกประมวลผลโดยใช้ซอฟต์แวร์พิเศษที่ช่วยเพิ่มคอนทราสต์ ลบสัญญาณรบกวน และแยกคุณสมบัติที่เกี่ยวข้อง

การตรวจจับข้อบกพร่อง: ภาพที่ประมวลผลจะถูกเปรียบเทียบกับข้อกำหนดการออกแบบที่คาดไว้หรือภาพอ้างอิงเพื่อระบุการเบี่ยงเบนหรือข้อบกพร่อง ซึ่งรวมถึงการตรวจสอบส่วนประกอบที่ขาดหายไป ส่วนประกอบที่ไม่ตรงแนว การฝังหิน การยกสายตะกั่ว การเชื่อมประสาน การบัดกรีไม่เพียงพอหรือมากเกินไป และความผิดปกติของการบัดกรีอื่นๆ

การจำแนกประเภทข้อบกพร่อง: ข้อบกพร่องที่ตรวจพบจะถูกจัดประเภทตามความรุนแรงและผลกระทบต่อการทำงานและความน่าเชื่อถือของ PCBA สิ่งนี้จะช่วยจัดลำดับความสำคัญและกำหนดการดำเนินการแก้ไขที่จำเป็น

การรายงานและการวิเคราะห์: ระบบ AOI จะสร้างรายงานโดยละเอียดและสถิติเกี่ยวกับ PCBA ที่ได้รับการตรวจสอบ รวมถึงประเภทข้อบกพร่อง ปริมาณ และสถานที่ ข้อมูลนี้ช่วยในการปรับปรุงกระบวนการและการควบคุมคุณภาพ

PCBA AOI มีข้อดีหลายประการในกระบวนการผลิต ได้แก่:

ความเร็วและประสิทธิภาพ: ระบบ AOI สามารถตรวจสอบ PCBA ได้อย่างรวดเร็ว ลดเวลาการตรวจสอบลงอย่างมากเมื่อเทียบกับวิธีการแบบแมนนวล

ความแม่นยำและความสม่ำเสมอ: กระบวนการตรวจสอบอัตโนมัติช่วยขจัดข้อผิดพลาดจากมนุษย์ และทำให้ได้ผลลัพธ์ที่สม่ำเสมอและเชื่อถือได้

ประหยัดต้นทุน: AOI ลดความจำเป็นในการตรวจสอบและการทำงานซ้ำ ลดต้นทุนแรงงาน และปรับปรุงประสิทธิภาพการผลิตโดยรวม

การเพิ่มประสิทธิภาพกระบวนการ: ข้อมูลและรายงานที่รวบรวมจากระบบ AOI สามารถใช้เพื่อระบุแนวโน้ม ปรับปรุงกระบวนการผลิต และป้องกันข้อบกพร่องที่เกิดซ้ำ